- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

- Équipement de feuille

- Machine à rideau de porte souple

- Équipement de planche

- Ligne de production de tapis de voiture

- Machine de feuille de plastique dégradable PLA

- Machine de contrôleur racine

- Machine à plateaux de semis

- Machines d'emballage sous blister

- Machine à géocellules

- Ligne de production de profilés en plastique

- ligne de production de tuyaux

Chine Ligne de production de profilés en plastique Fabricants, fournisseurs, usine

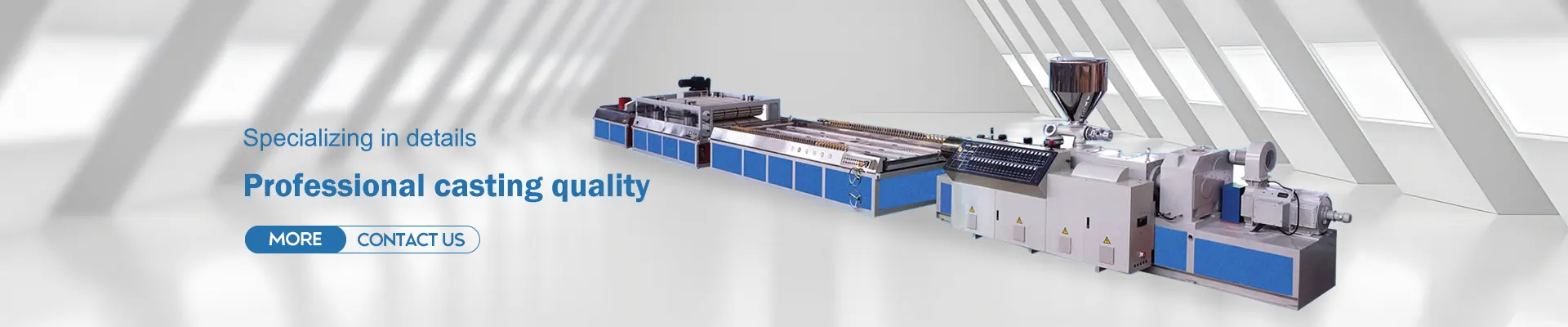

Un aperçu approfondi de notre ligne de production de profilés en plastique

Dans le monde compétitif de la fabrication, l’efficacité, la précision et la fiabilité sont primordiales. Notre état de l'artPlastiqueLa ligne de production de profilés est conçue pour répondre à ces demandes, offrant des performances inégalées aux entreprises impliquées dans l'extrusion de profilés en plastique pour fenêtres, portes, garnitures automobiles et diverses applications industrielles. Ce système complet intègre une technologie de pointe avec une conception mécanique robuste pour garantir un processus de production fluide, de la matière première au produit fini.

La ligne de production est conçue pour une production en grand volume tout en maintenant un contrôle qualité strict. Il convient au traitement d'une large gamme de matériaux thermoplastiques, notamment le PVC, l'UPVC, l'ABS et les mélanges composites. Que vous établissiez une nouvelle installation ou modernisiez une installation existante, notre ligne de production de profilés en plastique offre évolutivité et adaptabilité pour répondre à vos besoins opérationnels spécifiques.

Composants clés de la chaîne de production

Notre ligne de production de profilés en plastique se compose de plusieurs unités intégrées travaillant en harmonie. Chaque composant est essentiel à l’efficacité globale et à la qualité des profils extrudés finaux.

- Extrudeuse :Le cœur de la gamme, doté d'une conception à vis à couple élevé pour une fusion et un mélange constants de granulés de plastique.

- Tête de filière et outillage :Matrices personnalisables conçues pour produire des sections transversales de profil spécifiques avec une précision dimensionnelle précise.

- Système d'étalonnage et de refroidissement :Utilise des réservoirs d'étalonnage sous vide et un refroidissement par eau pour solidifier la forme du profil et maintenir des tolérances serrées.

- Unité de transport :Un extracteur de chenille de précision qui assure un contrôle constant de la vitesse et de la tension pour une sortie de profil uniforme.

- Scie à découper :Une scie volante automatique qui coupe des profils à des longueurs prédéterminées avec des bords nets et sans bavures.

- Système de manutention et d'empilage :Convoyeurs et empileurs automatisés pour une collecte et un emballage efficaces des profilés finis.

Spécifications techniques détaillées

Pour fournir une compréhension claire des capacités de la machine, voici les paramètres détaillés de notre ligne de production de profilés en plastique standard modèle PPL-2500.

| Paramètre | Spécification |

|---|---|

| Modèle d'extrudeuse | Double vis parallèle, double vis conique (en option) |

| Diamètre de vis | 65 mm - 120 mm (personnalisable) |

| L/D Ratio | 28:1 à 36:1 |

| Puissance d'entraînement principale | 55 kW - 160 kW |

| Zones de chauffage | 5 à 8 zones avec contrôle de température PID |

| Max. Capacité de sortie | Jusqu'à 600 kg/h (en fonction de la complexité du matériau et du profil) |

| Longueur du réservoir d'étalonnage sous vide | 4000mm - 8000mm |

| Longueur du réservoir de refroidissement | 6000mm - 12000mm |

| Vitesse de transport | 0,5 - 8 m/min (entraînement à fréquence variable) |

| Plage de longueur de coupe | 2500mm - 6500mm |

| Système de contrôle | API avec IHM à écran tactile, intégration IoT en option |

| Alimentation | 380 V/50 Hz (ou 460 V/60 Hz selon les exigences du client) |

| Dimensions hors tout de la ligne (LxlxH) | Env. 35 mx 4 mx 3 m (varie selon la configuration) |

Compatibilité des matériaux et spécifications de sortie

La polyvalence de notre ligne de production lui permet de traiter efficacement divers thermoplastiques. Vous trouverez ci-dessous un tableau détaillant les performances avec des matériaux courants.

| Type de matière plastique | Température de traitement recommandée. (°C) | Débit de sortie typique (kg/h) | Plage d'épaisseur de paroi de profil (mm) |

|---|---|---|---|

| PVC/UPVC | 165 - 185 | 450 - 600 | 1,0 - 5,0 |

| ABS | 190 - 230 | 350 - 500 | 1,5 - 6,0 |

| Polyéthylène (PE) | 150 - 200 | 400 - 550 | 1,2 - 8,0 |

| Polypropylène (PP) | 180 - 220 | 380 - 520 | 1,0 - 6,5 |

| ASA | 220 - 250 | 300 - 450 | 1,8 - 5,5 |

Foire aux questions (FAQ)

Quels types de profilés en plastique cette ligne de production peut-elle fabriquer ?

Cette ligne de production est très polyvalente et peut fabriquer une large gamme de profilés en plastique. Les exemples courants incluent les cadres de fenêtres et de portes, les joints d’étanchéité, les garnitures décoratives, les conduits électriques, les composants automobiles et les profils industriels personnalisés. La géométrie spécifique du profil est déterminée par l'outillage de matrice conçu sur mesure.

Quel est le délai typique pour mettre en place une ligne de production complète ?

Le délai de livraison varie en fonction de la configuration spécifique et de la personnalisation requise. Pour une ligne standard, la livraison et l'installation peuvent généralement être effectuées dans un délai de 12 à 16 semaines à compter de la date de confirmation de commande. Cela comprend la fabrication, les tests en usine, le démontage pour l'expédition, ainsi que le remontage et la mise en service sur site par notre équipe technique.

Quelle est l’efficacité énergétique de cette ligne d’extrusion par rapport aux modèles plus anciens ?

Notre ligne de production intègre plusieurs fonctionnalités d’économie d’énergie. L'extrudeuse utilise des moteurs AC à haut rendement avec des entraînements à fréquence variable (VFD) qui réduisent la consommation d'énergie en cas de faible demande. Les bandes chauffantes sont isolées en céramique pour une perte de chaleur minimale, et l'ensemble du système est contrôlé par un API sophistiqué qui optimise la consommation d'énergie sur tous les composants, conduisant à une économie d'énergie moyenne de 15 à 25 % par rapport aux modèles conventionnels.

Quel type de formation et de support technique proposez-vous ?

Nous proposons une formation complète à votre personnel d’exploitation et de maintenance. Cela comprend des instructions détaillées en classe sur les principes de la machine et une formation pratique pour les opérations quotidiennes, le dépannage et l'entretien de routine. Nous proposons également une assistance technique à distance 24h/24 et 7j/7 et disposons d'un réseau mondial d'ingénieurs de service pour une assistance sur site si nécessaire. Des manuels détaillés d’exploitation et d’entretien sont fournis.

La ligne de production peut-elle être personnalisée pour des dimensions de profil spécifiques ou des formes complexes ?

Oui, la personnalisation est un point fort de notre offre. Nous pouvons concevoir et fabriquer des têtes de filière, des dispositifs d'étalonnage et des pistes de transport sur mesure pour s'adapter à pratiquement toutes les formes et dimensions de profils. Notre équipe d'ingénierie travaille en étroite collaboration avec les clients pour comprendre leurs exigences et s'assure que la ligne est configurée pour produire les profils souhaités avec une précision et une répétabilité élevées.

Quels sont les dispositifs de sécurité intégrés à la machine ?

La sécurité est une priorité absolue. La ligne est équipée de plusieurs boutons d'arrêt d'urgence sur toute sa longueur, de protections et de verrouillages de sécurité sur toutes les pièces mobiles, d'une protection contre les surcharges sur l'entraînement principal et l'unité de transport, ainsi que d'interrupteurs de coupure thermique automatiques sur toutes les zones de chauffage. Le système de contrôle comprend des fonctions de diagnostic de pannes et d'alarme pour alerter les opérateurs de tout problème potentiel.

Comment le système d’étalonnage garantit-il la précision dimensionnelle ?

Le système d’étalonnage du vide est essentiel pour la précision. Le profilé extrudé entre dans un réservoir d'étalonnage scellé où il est tiré contre des plaques ou des manchons d'étalonnage usinés avec précision sous un vide contrôlé. Simultanément, un système de refroidissement par eau en boucle fermée refroidit rapidement le profilé, le « gelant » dans sa forme finale. Ce processus garantit une épaisseur de paroi constante, une rectitude et un respect des dimensions de section transversale spécifiées.

Quel est le calendrier de maintenance des composants clés comme la vis et le barillet ?

La maintenance préventive est la clé de la longévité. Nous recommandons une vérification quotidienne de base des chauffages, des systèmes de refroidissement et de la lubrification. Une inspection et un nettoyage plus approfondis doivent être effectués chaque semaine. La vis et le cylindre, qui sont des composants à forte usure, doivent être inspectés toutes les 1 000 à 1 500 heures de fonctionnement, en fonction de l'abrasivité du matériau traité. L’utilisation de matériaux de haute qualité et de procédures de purge appropriées peuvent prolonger considérablement leur durée de vie.

- View as

Ligne de production de revêtements de sol en plastique en pierre SPC

Choisir Qingdao Eaststar, c'est choisir un partenaire fiable. Notre ligne de production de revêtements de sol en plastique et pierre SJSZ-65/132 SPC a servi de nombreux fabricants et a reçu des éloges pour sa stabilité supérieure. La conception entièrement automatisée, associée à des composants de marque, garantit un démarrage facile de la production. Nous fournissons non seulement une ligne de production de profilés de haute qualité, mais fournissons également des services complets depuis l'installation et la mise en service jusqu'au support du processus, garantissant ainsi votre production.

En savoir plusenvoyer une demandeLigne de production de couvercles de lampe PC PS ABS

Qingdao Eaststar, un fabricant professionnel de lignes de production de couvercles de lampe PC PS ABS, présente fièrement cette ligne de production de couvercles de lampe PC/PS/ABS haute performance. Cette ligne intègre un taux de plastification élevé, un contrôle entièrement automatisé et une production continue stable, spécialement conçue pour produire des diffuseurs de lampes LED de haute précision et de haute qualité. Il utilise des vis et des barils de nitruration 38CrMoAlA de haute qualité, ainsi que des composants électriques de marque importés, garantissant la durabilité de l'équipement. Contactez-nous dès maintenant pour un devis personnalisé et un support technique !

En savoir plusenvoyer une demandeÉquipement de revêtement de sol PVC/PE WPC

Cet équipement de revêtement de sol PVC/PE WPC est conçu pour la fabrication à haut rendement de terrasses, tuiles et profilés WPC respectueux de l'environnement. En tant que fournisseur professionnel de machines de revêtement de sol WPC, nous fournissons une ligne de production automatique complète de WPC, de la matière première aux panneaux finis, garantissant une qualité de produit supérieure et un faible coût opérationnel pour votre entreprise.

En savoir plusenvoyer une demandeLigne de production d'auges à poulets en PVC

Cette ligne de production d'auges à poulets en PVC utilise un processus de moulage par extrusion entièrement automatique pour fabriquer de manière professionnelle des mangeoires pour poulets en PVC résistantes à la corrosion, légères et durables, répondant efficacement aux besoins d'alimentation efficaces des fermes modernes à grande échelle.

En savoir plusenvoyer une demandeLigne d'extrusion de feuilles larges TPU/PE/PP/PS-300

La ligne d'extrusion de feuilles larges TPU/PE/PP/PS-300 est conçue pour le traitement de granulés ou de mélanges broyés de TPU, PE, PP et PS. Avec une capacité de production de **60 à 100 kg/h**, la ligne comprend des composants de grandes marques comme Siemens et Omron. Il comprend une matrice de feuilles de 0,8 à 3 mm, une calandre à trois rouleaux et une bobineuse, garantissant une sortie de haute qualité. L'équipement répond à des normes de qualité strictes et comprend une documentation technique complète pour faciliter l'utilisation et la maintenance.

En savoir plusenvoyer une demandeMachine d'extrusion de bande de bord de sac PE

La machine d'extrusion de bandes de bord de sac PE comprend un compresseur à vis unique - un moule de tête de machine - un entrepôt de formage sous vide - un tracteur de traction - une bobineuse ou une machine de découpe 1. La machine principale adopte une transmission de machine d'arrêt de surface de dent dure, le barillet de vis est en acier allié trempé à haute résistance (38CrMoALA) ou en acier allié trempé à haute résistance (9Cr18MoV), et l'entraînement principal de la machine adopte un contrôleur de fréquence variable AC, pas de taches d'huile, faible bruit ; contrôle de la température L'appareil adopte un compteur de contrôle de température intelligent et la précision du contrôle de la température atteint ± 1 ℃ ; 2. Le corps principal de la piscine de refroidissement en acier ino......

En savoir plusenvoyer une demande